Bericht

Durchgängige Plattform CONTACT Elements for IoT

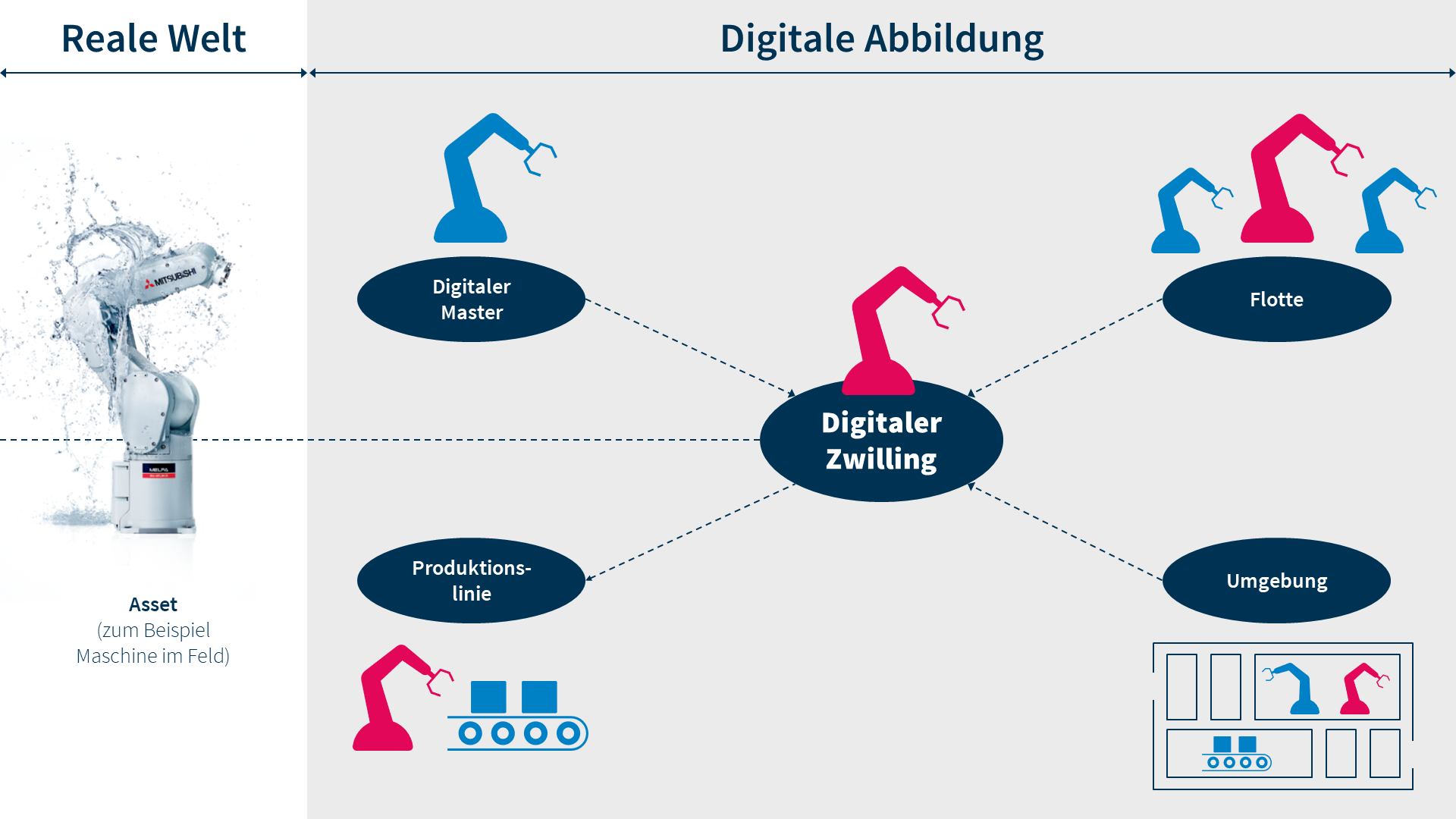

Fertigungsprozesse, Produkte und ihre Services werden smarter – der digitale Zwilling ist dabei ein entscheidender Baustein: Er bildet die reale Maschine oder Anlage ab und macht so faszinierende digitale Dienste möglich. Er bietet die Möglichkeit, die Konfiguration einer Asset-Instanz mit den anfallenden Betriebs- und Umgebungsdaten zu verknüpfen, Prozesse oder Veränderungen an der Maschine geltungssicher zu dokumentieren und die Shopfloor-Informationen mit in die Wertschöpfungskette der Enterprise IT zu integrieren.

Der digitale Zwilling ist somit ein virtuelles Spiegelbild einer realen Anlage oder Linie, das sämtliche Informationen bündelt und weiterverarbeitet. Oftmals wird er jedoch nur als Objekt dargestellt, das ausschließlich als Simulation oder rein mit IoT-Daten (live Betriebsdaten) beschrieben wird – dabei sind dies nur einige Bestandteile des digitalen Zwillings. Im Grunde geht es darum, sämtliche Zustände zu beschreiben: Er sammelt die Betriebsdaten der vernetzten Anlage ein, um einen bestmöglichen Überblick über den Zustand zu geben. Ein reiner IoT-Ansatz würde hier bereits aufhören. Jedoch geht es auch darum, die Rohdaten in (neues) Wissen zu überführen. Dazu werden mittels Data Analytics (oder eben Simulationen) die Rohdaten weiter ausgewertet und prognostizieren im Sinne der Anwendung (Predictive X) ein bevorstehendes Ereignis. Das kann ein vorausschauender Wartungsfall, eine Qualitätsvorhersage oder auch der ideale Produktionszeitpunkt durch die Auswertung aktueller Energiewerte sein. Im einfachsten Fall werden für jeden Datensatz Grenzwerte definiert (bspw. zu hoher Druck), die dann einen Alarm auslösen.

Hier greift nun der Aspekt zur Prozessierung der neuen Informationen ein. Diese Erkenntnisse müssen flexibel in Geschäftsprozesse integriert werden können, um die identifizierten Informationen zu verarbeiten oder auch zu verbuchen. Wenn ein Fehler identifiziert wird, soll diese Information auch automatisiert bspw. dem zuständigen Service-Techniker zur Verfügung gestellt werden, damit der Fehler umgehend behoben werden kann. Die Daten zur erbrachten Leistung (Service-Zeiten oder auch verbautes Ersatzteil) werden anschließend zur weiteren Verarbeitung ans ERP übergeben, um die Leistung abzurechnen. Diese Information in Form eines Wartungsprotokolls und einer aktualisierten Komponentenstruktur oder Stückliste gilt es dann ebenfalls am digitalen Zwilling zu dokumentieren, um die veränderte Situation erneut zu beschreiben.

Letztendlich wird der digitale Zwilling zum Datenprovider für zukünftige Anwendungen – so können bspw. Augmented Reality (AR) Szenarien mit echten Betriebsdaten ermöglicht werden. Zusammenfassend lässt sich also festhalten, dass der digitale Zwilling Daten beschafft bzw. orchestriert, sie in neues Wissen überführt und hilft, dies in Geschäftsprozessen zu nutzen.

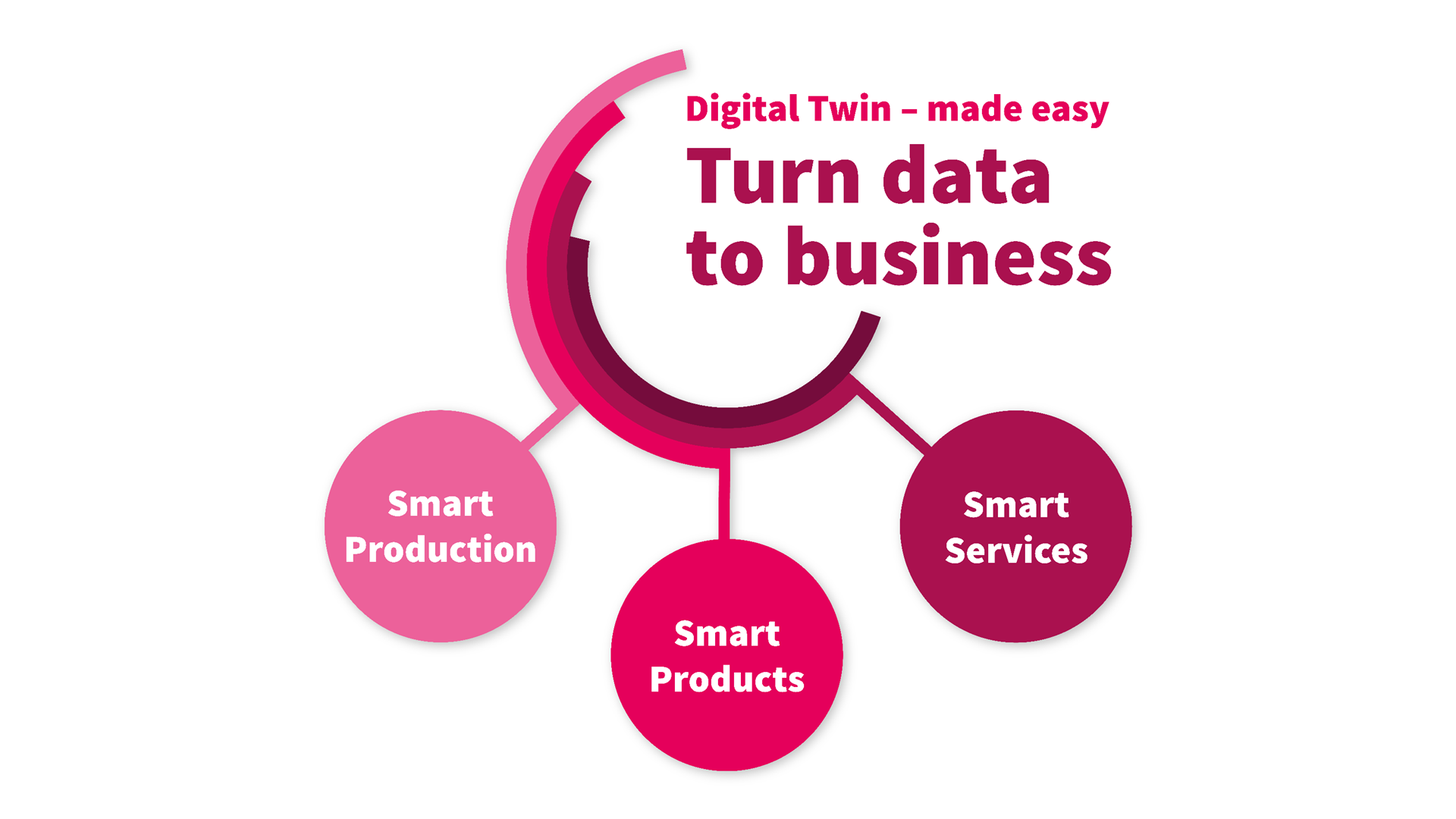

Dieses Konzept lässt sich dann auf verschiedene Anwendungsfälle übertragen. Einerseits ermöglicht der digitale Zwilling die smarte Produktion und ein durchgängiges Shopfloormanagement, um sämtliche Informationen jeder Zeit verfügbar zu machen und die Prozesse weiter zu optimieren. Sämtliche Anlagen- und Planungsprozesse werden dabei digitalisiert, sind an einer zentralen Stelle dokumentiert und werden in die Wertschöpfungskette integriert. Ein weiterer Anwendungsfall sind smarte Produkte. Anlagenhersteller können den digitalen Zwilling als Bestandteil ihres Produktes ausliefern und so Produktinformationen aus dem Betrieb ins eigene Unternehmen zurückführen, was Optimierungspotenziale für neue Produktgenerationen aufdeckt. Zuletzt können auch smarte Services ermöglicht werden, die in einem digitalen Geschäftsmodell gebündelt werden. Die Möglichkeiten reichen hierbei von den klassischen Wartungsleistungen, Forecast as a Service bis hin zu Pay per X Modellen, in denen nicht mehr das Produkt selbst, sondern die erbrachten Leistungen monetarisiert werden.

Aktuell geht es erstmal darum, den digitalen Zwilling grundlegend aufzubauen und erste Informationen zusammenzuführen. Hierfür eignen sich PLM-nahe Plattformen, da diese ohnehin auf die Produktdatenverwaltung ausgelegt sind. Eine zukünftige Chance wird es dann sein, die Bereiche Service (Smarte Produkte) und Fertigung (Smarte Produktion) mit dem Produktentstehungsprozess (PLM) zusammenzuführen und so anhand der Daten entlang des Digital Threads ganz neue Anwendungsfälle möglich zu machen. Dazu benötigt es eine offene Plattform, die nicht nur Maschinen, sondern auch weitere IT-Systeme integriert, um wirklich durchgängige Geschäftsprozesse abzubilden. CONTACT Elements ist eine solche offene Plattform. Beispiele aus der Praxis finden sich heute sowohl bei globalen Unternehmen mit zahlreichen verteilten Standorten oder auch bei typischen mittelständischen Maschinen- und Anlagenbauern, die damit zum Beispiel ihr Service Center digitalisieren.

Nähere Informationen finden Sie auf der Homepage und im Themenraum Digitaler Zwilling. Für weiterführende Gespräche steht Ihnen Sebastian Creischer, Account Manager IoT (Sebastian.Creischer@contact-software.com) gerne zur Verfügung.

Kilian Bächle und Dirk Sebesse werden am Thementag Digitaler Zwilling am 21. April in einer Live-Präsentation die durchgängige Plattform CONTACT Elements for IoT präsentieren.